L’industria dell’acciaio è molto inquinante. Grazie alle tecnologie più moderne, però, si può ottenere il cosiddetto acciaio verde, che può ridurre considerevolmente l’inquinamento prodotto dall’indotto della lega metallica.

L’acciaio verde potrebbe rappresentare una sorta di rivoluzione per la metallurgia. Impiegandolo massicciamente sarebbe infatti possibile trasformare l’industria, rendendola sensibilmente meno impattante sull’ambiente. Vediamo grazie a quali accorgimenti si possano raggiungere simili risultati.

Impatto ambientale dell’acciaio tradizionale

La produzione dell’acciaio non è esattamente un toccasana per l’ambiente. L’impatto ambientale di questa industria è considerevole e dovuto principalmente al consumo di risorse durante la produzione, fase che emette nell’atmosfera una elevata quantità di anidride carbonica. Naturalmente, si tratta di una lega altamente riciclabile, fino anche al 100%, e dunque di un materiale che possiamo considerare circolare, ma ciò non deve chiudere gli occhi sui costi ambientali necessari per ottenerlo.

La produzione in altoforno, con cicli integrali, è molto più inquinante rispetto all’uso di forni elettrici. Queste potenti fornaci, in numerose parti del mondo, sono ancora alimentate a carbone. L’idrogeno verde si sta cominciando a diffondere come combustibile alternativo, ma la strada necessaria al raggiungimento di una transizione integrale appare ancora lunga.

Emissioni durante la produzione primaria, legate all’altoforno

Il settore della produzione di acciaio è uno dei principali responsabili delle emissioni di anidride carbonica a livello globale. Ciò si deve alla produzione del ferro, che richiede la disponibilità di elevate quantità di carbone e minerale ferroso. L’estrazione di questo elemento è possibile soltanto avendo a disposizione molta energia. Il processo è invasivo e può rivelarsi devastante per le aree nelle quali viene portato avanti. Raccolti i materiali necessari, occorre fonderli.

Tradizionalmente, il processo avviene in altoforni industriali capaci di raggiungere temperature elevatissime. Fornaci tanto potenti emettono grandi quantità di anidride carbonica (C02); monossido di carbonio (CO); ossidi di azoto (NOx); ossidi di zolfo (SOx) e particolato fine (PM10). Queste emissioni sono causate principalmente dallo sfruttamento del carbone come agente riducente e combustibile. Affinché il minerale di ferro divenga acciaio, è necessario bruciarlo a una temperatura molto elevata. L’intensità emissiva legata all’intero processo, tanto nella fase di combustione quanto in quella di lavorazione, rappresenta un aspetto cruciale dell’impatto ambientale dell’industria.

Ciclo secondario da rottame: vantaggi in CO2 e costi

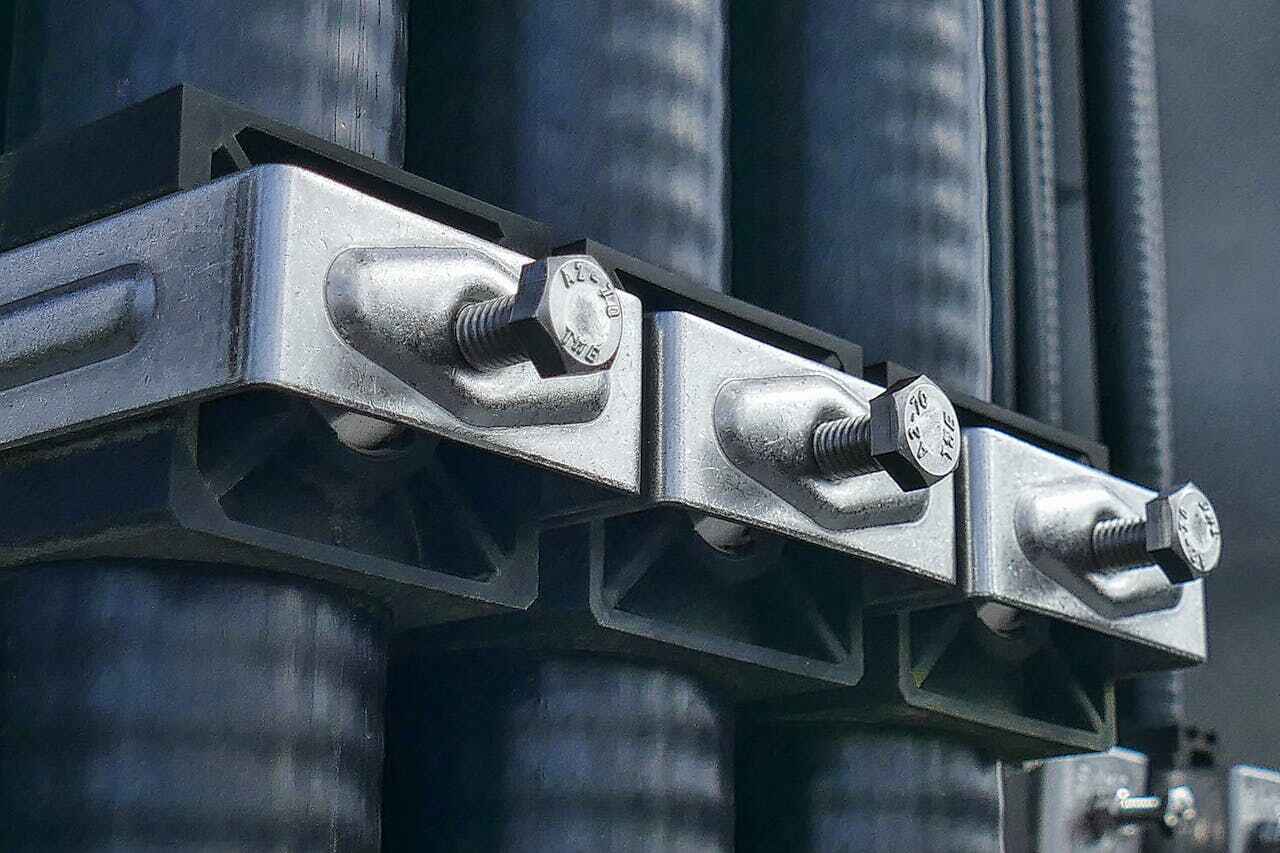

Esiste un’alternativa virtuosa a questo tipo di produzione. È infatti possibile ricavare acciaio verde dal ciclo secondario dei rottami. Il processo è noto tra gli addetti ai lavori con la denominazione di acciaio elettrico. La chiave sta infatti nell’impiego di forni elettrici ad arco (noti come EAF), all’interno dei quali si produce una lega di alta qualità, a partire dalla fusione di rottami ferrosi. Questo processo è altamente sostenibile. Riduce infatti drasticamente le emissioni di anidride carbonica, così come il consumo di risorse naturali e lo smaltimento di rifiuti.

La fonte energetica di cui ci si serve è l’elettricità, la quale può provenire, senza alcun problema da sorgenti rinnovabili. L’acciaio riciclato può essere ultetiormente riutilizzato, infinite volte. Si tratta infatti di un materiale che non perde mai le sue proprietà. Questa lega rappresenta un vero e proprio pilastro dell’economia circolare.

Cos’è l’acciaio verde e come si produce

Quello che chiamiamo acciaio verde è un tipo di lega prodotta con impatto ambientale minimo. Ciò è possibile grazie all’avvio di processi basso-emissivi, come lo sfruttamento di idrogeno verde al posto del carbone nella produzione del preridotto di ferro o l’impiego dei forni elettrici EAF per fondere rottami. A differenza dell’acciaio tradizionale, prodotto con combustibili fossili, il verde punta a ridurre o eliminare il rilascio di CO2.

La produzione di acciaio verde elimina completamente la necessità di sfruttare il carbone e punta sull’idrogeno per ridurre il minerale ferroso. Il preridotto, a questo punto, si fonde all’interno di un forno, generalmente elettrico, per ottenere, in maniera efficiente, acciaio di buona qualità. Le tecnologie e i processi propedeutici alla produzione di acciaio verde riducono significativamente le emissioni di anidride carbonica rispetto ai metodi tradizionali.

È attualmente in fase di studio una tecnologia nota con il nome di elettrolisi dell’ossido fuso (MOE, dall’acronimo inglese Molten Oxyde Electrolysis), la quale usa elettricità per estrarre metallo direttamente dagli ossidi di ferro e destinarlo poi alla produzione della lega.

Uso dell’idrogeno come riducente al posto del carbone

La possibilità di servirsi dell’idrogeno, e di quello verde, come riducente nella produzione di acciaio, si è aperta soltanto in tempi recenti. Non era infatti possibile, fino a non molti anni fa, utilizzare questo elemento come fonte energetica per modellare il ferro, a causa dell’assenza di una tecnologia affidabile. Oggi lo sfruttamento di questo elemento resta ancora considerevolmente più costoso del carbone, ma sempre più Paesi stanno autorizzando investimenti in questo senso.

Tecnologie EAF (Electric Arc Furnace) e H₂‑DRI

Facciamo un minimo di lessico specifico, per chiarire alcune terminologie usate fin qui o che stiamo per introdurre.

Le tecnologie utilizzate nei forni ad arco elettrico EAF, da Electric Arc Furnace, si utilizzano per fondere rottami metallici attraverso l’elettricità. Quelle dalla difficile denominazione H₂-DRI (Hydrogen Direct Reduction, in italiano riduzione diretta con idrogeno) servono a produrre ferro di tipo spugnoso, riducendo il minerale ferroso grazie all’impiego dell’elemento verde. Ambedue i processi si caratterizzano per la loro impronta ecologica e lasciano ben sperare per un’industria siderurgica più sostenibile, poiché meno dipendente dai tradizionali altiforni.

Emissioni e riduzione ottenibile

Abbiamo evidenziato l’esistenza di nuove tecnologie capaci di ridurre le emissioni prodotti dalla filiera mondiale dell’acciaio, che rappresenta la vera e propria spina dorsale dell’industria globale, ma di quale possibile riduzione stiamo parlando?

| PROCESSO PRODUTTIVO | EMISSIONI DI CO2/TON | ENERGIA NECESSARIA |

| ALTOFORNO A CARBONE | Circa 1,8 – 2,2 tonnellate di anidride carbonica per tonnellata di acciaio grezzo | Circa 4 – 5 gigajoule per tonnellata di acciaio liquido |

| FORNO ELETTRICO AD ARCO (EAF) | Circa 0,3 – 0,4 tonnellate di anidride carbonica per tonnellata di acciaio grezzo | Circa 450 – 550 kWh per tonnellata di acciaio liquido |

| RIDUZIONE DIRETTA CON IDROGENO | 0, tonnellate di CO₂ per tonnellata di acciaio grezzo, è un metodo davvero poco impattante | 2-3 MWh. Questa energia non alimenta la fusione, bensì l’elettrolisi dell’idrogeno |

Da 1 tonnellata di anidride carbonica a 0,15: confronto numerico tra tecnologie

Ogni tonnellata di acciaio prodotta secondo il processo tradizionale genera in media 2,1 tonnellate di anidride carbonica. L’acciaio verde impatta in maniera significativamente inferiore, seppure non totalmente neutra. In termini di emissioni si stima che, operando in condizioni ottimali e facendo uso esclusivamente di idrogeno verde e tecnologie di ultima generazione, la stessa quantità di acciaio che produce una tonnellata di CO2 (circa mezza tonnellata di lega) se prodotta da carbone, impatti per 0,15 ton.

Costo per tonnellata e sviluppo della filiera europea

Il costo di produzione dell’acciaio, diversamente da quanto si potrebbe pensare, non è di mercato. Dipende infatti soprattutto da una serie di input variabili, a seconda della domanda e dell’offerta; della volatilità del mercato delle materie prime necessarie quali ferro, carbone o idrogeno, nonché dai costi energetici.

Allo scopo di fare rete e creare un indotto virtuoso, a Bruxelles ci si sta concentrando sulla sostenibilità e la competitività della siderurgia continentale. L’obiettivo è quello di giungere alla produzione di acciaio esclusivamente pulito. Le principali sfide per raggiungere tale traguardo sono relative alla riduzione dei costi energetici e all’inseguimento di una innovazione tecnologica a basse emissioni di carbonio. La filiera europea che si vuole creare desidera farsi promotrice di un’economia circolare basata sullo sfruttamento di materie prime secondarie. Il piano europeo a breve e medio termine è certamente ambizioso; resta da vedere se sarà competitivo sul mercato.